危險廢物具有腐蝕性、毒性、易燃性、反應性、感染性等,目前,列入《國家危險廢物名錄》的危廢有46大類別479種。2016年我國危廢產生量統計值為6937萬噸,其中資源化綜合利用、無害化處置以及貯存占比分別為58%、37%和5%,實際預估量超過1億噸/年。2018年,生態環境部的“清廢行動2018”; 工信部的長江經濟帶工業綠色發展、工業固體廢物綜合利用大排查; 海關的打擊“洋垃圾”走私等行動,刺激了危廢處置市場空間的釋放,提升了危廢處理處置的剛性需求。

國內危險廢物的處置方式包括資源化利用和無害化處置。資源化利用經過多年發展已相對穩定,供需基本達到平衡。無害化處置由于產能釋放慢、資質審批時間長、資質與需求錯配、跨省運輸限制等因素,導致產能缺口巨大。回轉窯焚燒作為一種傳統的無害化處置技術在危廢處置市場占重要地位。其他傳統焚燒技術還包括流化床爐焚燒、固定床爐焚燒、熱解焚燒等,占比均較小。水泥窯協同處置作為一種新的無害化處置方式,由于成本優勢明顯,在危廢處置市場的份額逐步提升; 等離子高溫熔融處置技術由于環保和資源化優勢顯著,隨著技術日趨成熟,其在危廢處置市場也扮演著越來越重要的角色。

危廢種類繁多、成分復雜,如何尋求科學、合理的無害化處置方式是當前環保領域急需解決的首要問題。本文從處置效果、投資運行成本等方面對危廢焚燒處置的3種重要技術進行闡述分析,對危險廢物焚燒處置技術未來可能的發展趨勢進行預測。

1 回轉窯

焚燒危廢的回轉窯焚燒處置一般采用 “回轉窯+二燃室” 的結構。回轉窯運行溫度在800 ~ 1000℃,廢物在窯內停留時間40~75min,到達出口時徹底轉化成高溫煙氣和灰渣。高溫煙氣進入二燃室,在過量空氣作用下,進一步完全燃燒,停留時間>2s,保證微量有機物及二噁英在高溫下充分分解。灰渣出回轉窯經水冷后進入灰倉。

回轉窯焚燒處置一般采用 “余熱鍋爐+急冷+消石灰脫酸+活性炭噴射+布袋除塵器+煙氣洗滌”的熱量回收和凈化工藝。煙氣出二燃室后進入余熱鍋爐,溫度從1100 ~ 1200℃降至550℃左右,然后進入急冷塔。在急冷塔中,霧化水滴蒸發使得煙氣溫度瞬間 (一般為0.6s左右) 降至200℃。由于煙氣在200 ~ 500℃之間停留時間小于1s,因此防止了二噁英的再合成。消石灰脫酸主要是對酸性氣體進行脫除,活性炭噴射主要是對有毒有害成分進行吸附。

危廢的回轉窯焚燒處置技術已經成熟、相對于其它技術,回轉窯操作簡單,運行穩定,控制方便,工作連續性好。但在實際運行過程中,仍會因物料適應性差、結渣嚴重導致啟停頻發、排放超標等問題。褚衍旭等通過對進入回轉窯危廢物料實行“三級配伍”能夠避免或者減緩上述運行問題的產生。而回轉窯焚燒危廢物料的合理配伍,也使得多種危廢如固廢、廢液以及少量廢氣( 直接進入二燃室) 能夠實現協同焚燒,提高了回轉窯的物料適用性。另外,對于回轉窯的結焦以及廢物燃燒不盡等問題,朱先濤通過在回轉窯尾部增設爐排裝置,再加上合理的燃燒配風,能夠解決燃不盡和回轉窯爐內結焦的問題,但同時也增加了系統的復雜性和操作難度; 趙小燕通過對回轉窯結構進行優化,將回轉窯尾部插入二燃室,并提高窯尾溫度等手段,解決了爐內結焦的問題。

限制回轉窯焚燒技術使用的主要是飛灰的二次處理問題。回轉窯焚燒產生的飛灰占處置危廢量的3% ~ 5%,根據國家相關標準,其仍然屬于危廢,一般采用安全填埋進行處理。但由于可用土地資源越來越少,以及危廢填埋場對于選址的諸多限制,安全填埋方式處理焚燒飛灰越來越困難。目前也有多種焚燒飛灰的減量化、無害化以及資源化處置技術,如固化技術、重金屬螯合穩定化處理技術、熔融固化處理技術以及制建材或者陶粒的資源化處理技術等,其中固化技術以及重金屬螯合穩定化處理技術的應用最廣,但這兩種技術對焚燒飛灰處理后仍舊需要進行填埋處理,且在環境因素改變的時候有重金屬浸出的風險。所以危廢的回轉窯焚燒處置技術實質上是減量化處置,無害化不夠徹底。

回轉窯焚燒處置技術規模一般較小,通常為15 ~ 40t /d。投資成本較高、建設周期 (2 ~ 3年) 以及產能爬坡期 (1 ~ 2年) 長等特點,也限制了其應用。

2 水泥窯協同處置

通過對現有新型干法水泥窯生產線進行改造,增加危廢儲存、預處理系統以及危廢投加點,可以實現危廢的水泥窯協同處置。危廢經預處理系統后,通過投加點進入水泥回轉窯內,窯內溫度為1450℃左右,氣體在窯內停留時間4s以上,物料停留時間超過30min,氣固兩相混合均勻,保證危廢物質徹底焚燒。水泥窯內呈堿性氣氛,可以吸收廢棄物焚燒過程中產生的酸性氣體。

水泥窯協同處置技術的優勢如下:

(1) 無害化徹底。危廢的水泥窯協同處置,灰渣直接進入水泥熟料中,重金屬元素固化在水泥熟料礦物晶格中,能夠實現危險廢物的徹底無害化,避免二次處理。水泥熟料出窯后進入篦冷機,數分鐘內將熟料由1300 ~ 1400℃驟冷到100℃以下,廢氣溫度為200℃左右,跨過了二噁英的生成區間 (200 ~ 500℃) ,避免了廢氣中二噁英的再次合成。

(2) 可處置大宗危廢。協同處置危險廢物的水泥窯應為設計熟料生產規模不小于2 000噸/天的新型干法水泥窯。協同處置時,不同熱值與成分的危廢摻燒比例,最大不能高于水泥窯熟料生產能力的22%。若按照10%計,則一條2000噸/天的水泥窯生產線可處置危廢的量為200噸/天。所以,水泥窯協同處置適用于處置性能穩定的大宗危廢。

(3) 建設周期短,產能釋放快。危廢的水泥窯協同處置系統環評周期大概需要6個月,改造建設周期大概需要8 ~ 10個月,產能爬坡期較短,產能釋放速度較快。

水泥窯協同處置技術的劣勢體現如下:

(1) 對于危廢物料具有嚴格的要求。禁止協同處置放射性廢物,爆炸物及反應性廢物,未經拆解的電子廢物,含汞的溫度計、血壓儀、熒光燈管和開關,鉻渣,未知特性的不明廢物。而實際運行中,水泥窯協同處置對于含硫、氯成分高的危廢以及酸性較強的危廢都需進行嚴格的入窯檢測及試燒,并在運行過程中嚴格控制投加比例。

(2) 潛在安全隱患: 危廢中所含各種微量或超量元素及再合成物對水泥產品的長期安全性能存在影響,或對水泥生產系統裝備造成腐蝕和危害,進而帶來安全問題。

3 等離子高溫熔融處置

危廢的等離子高溫熔融氣化處置技術采用等離子發生裝置作為熔融爐的熱源,等離子發生裝置包括電弧等離子炬 ( 直流非轉移電弧等離子炬、直流轉移電弧等離子炬、交流電弧等離子炬)、射頻等離子炬、微波離子炬等。目前國內只有直流電弧等離子炬技術較成熟、能夠連續進行生產。直流電弧等離子炬功率范圍在5 ~ 300 kW,溫度可達5000 ~ 6000℃,射流速度超過200m /s,工作氣體為氮氣、空氣、氫氣等。

危廢物料經預處理,通過螺旋進料進入等離子高溫熔融爐,爐內為缺氧環境,中心溫度1 450 ~ 1 600℃。危廢中的有機物在高溫熔融爐內分解為小分子可燃氣體 (CO、H2、CH4等) ,從爐子上方進入二燃室,無機物被高溫熔融轉化為一種完全惰性和無毒性、滲透性極低的玻璃類物質。二燃室內的燃燒溫度控制在1100℃以上,煙氣停留時間大于2s,有害成分在二燃室得到充分的分解和消除。燃燒完全的煙氣出二燃室后進入余熱鍋爐及凈化系統。

等離子高溫熔融處置技術的優勢如下:

(1) 減容率高,無害化徹底。危廢的等離子高溫熔融處置,爐渣為玻璃化殘渣,為惰性物質,滲透性極低,不再屬于危險廢物,可作為建筑材料產品,減容比高達97%。等離子高溫熔融爐內溫度高,有機物分解徹底,二噁英幾乎被完全消除。

(2) 可處理傳統焚燒方式產生的飛灰。飛灰中的有機物如二噁英和呋喃,經過高溫幾乎被完全降解; 處置后的飛灰體積減少了68. 64 ~ 82. 19%,質量減少了23. 84 ~ 56. 65%; 飛灰中Cu和Ni等重金屬熔融沉淀,可回收合金;Hg、Pb和Cd揮發性較強,大部分隨煙氣排出,循環富集后可回收; 玻璃體熔渣中重金屬的浸出毒性遠低于國家危險廢物鑒別標準,可考慮進一步利用。

(3) 物料適應性廣,可處理幾乎所有危廢種類。等離子高溫熔融可以處理核電站的放射性核廢料,具有設備體積小、處理速度快和減容比高等優勢。而且它還可以處理未經拆解的電子廢物,含汞的溫度計、血壓儀、熒光燈管和開關,鉻渣等水泥窯不能進行處理的危廢,物料的適用性更廣。

等離子高溫熔融處置技術的劣勢如下:

(1) 運行成本較高。等離子高溫熔融危廢處置技術以電力作為能源,熱效率為70%左右,耗能高; 運行過程中由于等離子炬陰極、陽極需定期更換,配件使用費較高,從而導致運行成本高。

(2) 等離子高溫熔融技術對于國內危廢處置行業來說是一種新型的技術類型,可借鑒經驗少。

4 經濟性分析

(1) 投資成本

對已建投運的寧波北侖環保以及珠海永盛環保危廢回轉窯焚燒項目進行分析,1萬噸/年回轉窯焚燒危廢處置系統的總投資成本為5700萬元左右。貴港臺泥東園環保科技有限公司水泥窯協同處置30萬噸/年固體廢物項目,項目總投資2. 3億元,按比例折算,則1萬噸/年處置規模的水泥窯協同處置投資成本約為690萬元。上海固體廢物處置中心的全國首套等離子體氣化熔融工業危廢處置系統處置規模為1萬噸/年,項目總投資約233200萬元。

由上述案例可以看出,對于3種危廢處置技術的投資成本,回轉窯焚燒技術>等離子高溫熔融技術>水泥窯協同處置技術。

(2) 運營成本

國內的回轉窯危廢焚燒處置系統的直接運營成本約1 000元/噸,水泥窯協同危廢處置系統的直接運營成本約500元/噸,而等離子高溫熔融危廢處置系統的直接運營成本約1 800元/噸。運營成本比較: 等離子高溫熔融技術>回轉窯焚燒技術>水泥窯協同處置技術。

(3) 建設周期

危廢的回轉窯焚燒技術的建設周期為2年左右,水泥窯協同處置技術的建設周期為8 ~ 10個 月,等離子高溫熔融處置技術的建設周期為9 ~ 12個月。建設周期比較: 回轉窯焚燒技術>等離子高溫熔融技術>水泥窯協同處置技術。另外,水泥窯協同處置的環評及審批周期約6個月左右,在三種技術中最短。

(4) 投資回收期

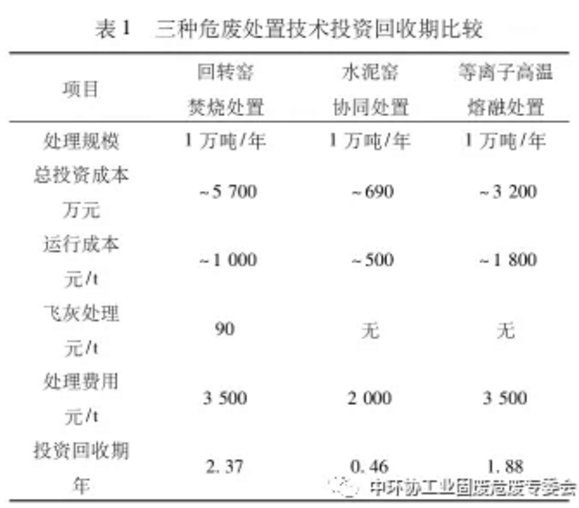

國內的危廢焚燒處置價格一般在3 500元/t之上。水泥窯協同處置對于大宗危廢的處置價格為2 000元/t左右。回轉窯焚燒處置飛灰的二次處理價格為3 000元/t左右。計算三種技術的投資回收期如表1。

由上述可以看出,回轉窯焚燒技術的投資回收期最長,約2.37年; 水泥窯協同處置技術的投資回收期最短,約0.46年。等離子高溫熔融危廢焚燒技術的投資回收期居中,為1.88年。

5 結語

(1) 回轉窯焚燒處置技術成熟,操作簡單、運行穩定。但焚燒飛灰仍屬于危廢,需進行二次處理。所以回轉窯焚燒進行危廢處置實質是減量化處置。該技術投資成本較高,建設周期較長。

(2) 水泥窯協同處置灰渣直接進入水泥熟料,無害化徹底,適用于處理大宗危廢,建設周期短,投資成本低。但對物料要求嚴格,且對水泥產品生產存在潛在安全隱患。

(3) 等離子高溫熔融處置技術二噁英分解完全,灰渣玻璃化后重金屬被固化,無害化徹底。該技術可處理危廢種類多樣,物料適用性廣。但其運行成本較高,目前國內商業化案例較少,可借鑒經驗少。

(4) 3種危廢處置技術各有優劣,但都未能實現物料適用性廣、無害化徹底、投資運行成本低的目的。預測未來危廢無害化焚燒處置將采用多種技術協同處置的方式,如 “回轉窯焚燒+等離子高溫熔融”協同處置技術,結合回轉窯焚燒的減量化處置以及等離子高溫熔融的無害化徹底特點,達到裝置投資低、處置效果好的目的。

摘自中國固廢網